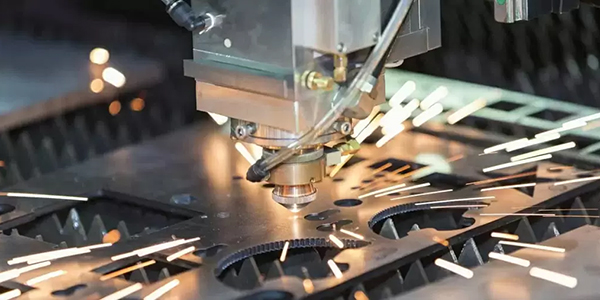

القطع بالليزر عالي السرعة

نحن متخصصون في القطع بالليزر ومعالجة المواد المقاومة للتآكل، والمدرعة، وعالية القوة، ومنخفضة السبائك. يمكن معالجة درجات مثل Hardox (معظم المقاييس متوفرة من المخزون)، وWeldox، وAbrazo، وArmox، وInvar & Abro، حتى سُمك 25 مم.

لدينا مخزون محدود من هذه المواد لتسهيل عملية الإنتاج. نوفر مجموعة متنوعة من مواد Domex وHardox من المخزون، ونعالجها بانتظام.

يرجى الاتصال بنا للحصول على مزيد من التفاصيل ومعرفة مدى توفر المخزون الحالي.

القطع بنفث الماء

يستخدم نظام القطع بنفث الماء لدينا ماءً بضغط 50,000 رطل لكل بوصة مربعة، بالإضافة إلى مادة غارنيت كاشطة لقطع أي مادة تقريبًا، بما في ذلك التيتانيوم! توفر مضخات التكثيف قوة 150 حصانًا، مما يسمح بأداء أفضل على المواد الأكثر سمكًا. من مزايا القطع بنفث الماء: قدرة فائقة على قطع الأشكال. يقطع مواد لا تستطيع الطرق الأخرى قطعها، مثل المطاط الإسفنجي، والسيراميك، والرخام، والزجاج. يتعامل مع مجموعة واسعة من المواد بسهولة. دقة تحديد المواقع ± 0.005 بوصة. يُغني عن حفر ثقوب الدخول مسبقًا. يتطلب جهدًا أقل من الطرق الأخرى. يمكنه قطع مواد سميكة للغاية (لقد قطعنا نحاسًا بسمك 8 بوصات!).

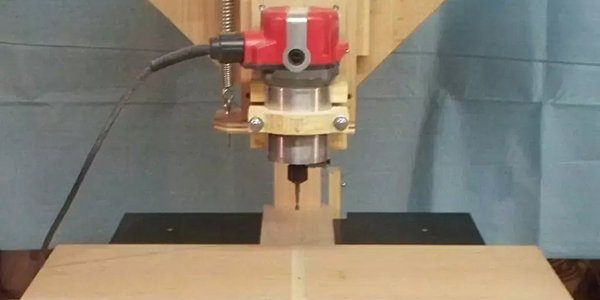

جهاز التوجيه العمودي

تصل سرعة القطع إلى 3150 بوصة في الدقيقة.

• أسرع طريقة لمعالجة الألومنيوم والفولاذ المقاوم للصدأ والفولاذ CS والفولاذ السبائكي.

طاولة مقاس 72 بوصة × 144 بوصة مع مظروف عمل مقاس 84 بوصة × 140 بوصة ومسافة حركة على المحور Z تبلغ 15 بوصة.

• يمكن تشغيل المواد والأجزاء السميكة حتى 6 × 12 قدمًا.

نظام تبريد الفيضانات للمواد التي يصعب تشغيلها آليًا

• يسمح بسرعات ومعدلات تغذية أعلى، ويزيد من عمر الأداة، ويقلل من تكلفة الأجزاء.

• قادرة على تشغيل الفولاذ المقاوم للصدأ والتيتانيوم.

المغزل HSK 63A المبرد بالسائل بقوة 20 حصانًا مع تبريد عبر الأداة ومغير أداة ديناميكي متكامل.

• نظام متقدم لتثبيت الأدوات.

• التبريد من خلال الأداة يعني عمليات حفر عميقة أسرع.

• تتيح محطات الأدوات الـ12 إمكانية تشغيل أي مهمة تقريبًا دون الحاجة إلى إعادة التجهيز.

مضخة تفريغ عالية التدفق بقوة 40 حصانًا.

• يساعد الفراغ المتزايد بشكل كبير على تثبيت الألواح السميكة أو العديد من الأجزاء الصغيرة في مكانها.

± 0.0004 بوصة (0.01 مم) تكرار أحادي الاتجاه و± .0025 بوصة دائرية.

• أجزاء نهائية عالية الدقة.

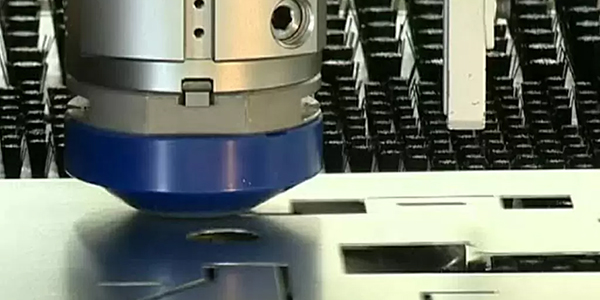

قطع البلازما عالي الدقة

لطالما اعتُبر قطع البلازما بديلاً منخفض التكلفة لتقنيات الأكسجين والوقود والليزر، حيث لم تكن زاوية القطع مشكلة. وقد حسّنت التطورات الحديثة في عملية البلازما عالية الدقة والوضوح جودة وقدرات قطع البلازما بشكل ملحوظ، مما جعلها خيارًا أكثر تنوعًا ودقة من أي وقت مضى.

ملاءمة التطبيق

تعتبر عملية القطع بالبلازما مناسبة لمختلف المواد وخاصة الفولاذ الصلب والفولاذ المقاوم للصدأ مما ينتج عنه حافة نهائية ممتازة.

تعني التحسينات التي تم إدخالها على أنظمة التحكم الآن أنه يمكن تحقيق أداء القطع الأمثل لمجموعة من المواد والسمك من 1 مم إلى 50 مم في الفولاذ الصلب (اعتمادًا على قوة وحدة البلازما).

أصبح بالإمكان الآن التحكم تلقائيًا في المعلمات المرتبطة بقطع مجموعة واسعة من المواد والسماكات، مثل سرعة القطع وأنواع الغازات وضغطها، مما يضمن جودة قطع عالية باستمرار. ويتوفر للمستخدمين الآن بديل فعال من حيث التكلفة لعمليات القطع الأخرى.

لكمات CNC

أعمال تخريم الصفائح المعدنية باستخدام أدوات التخريم ومكابس التخريم الرقمية. التخريم الرقمي المُتحكم به حاسوبيًا (CNC) هو عملية تصنيع تُجرى باستخدام مكابس التخريم الرقمية. يمكن أن تكون هذه الآلات إما بتصميم رأس واحد وسكة أداة (Trumpf) أو بتصميم برج متعدد الأدوات. تُبرمج الآلة بشكل أساسي لتحريك صفيحة معدنية في اتجاهين س وص، وذلك لوضع الصفيحة بدقة تحت مكبس التخريم الخاص بها، لتكون جاهزة لثقبها.

يتراوح نطاق معالجة معظم مكابس الثقب CNC بين 0.5 مم و6.0 مم في مجموعة من المواد بما في ذلك الفولاذ والزنتك والمجلفن والفولاذ المقاوم للصدأ والألمنيوم. يمكن أن يكون اختيار الثقب بسيطًا مثل دائرة أو مستطيل وصولاً إلى أشكال خاصة لتناسب تصميم قطع محدد. باستخدام مزيج من الضربات الفردية والأشكال الهندسية المتداخلة، يمكن إنتاج أشكال معقدة لمكونات الصفائح المعدنية. يمكن للآلة أيضًا ثقب أشكال ثلاثية الأبعاد مثل الغمازات وغرز خيوط براغي taptite® والضربات الكهربائية وما إلى ذلك على جانبي الصفيحة، والتي غالبًا ما تستخدم في تصميم غلاف الصفائح المعدنية. قد تتمتع بعض الآلات الحديثة بالقدرة على نقر الخيوط وطي الألسنة الصغيرة وثقب الحواف المقصوصة دون أي علامات أداة مما يجعل الآلة منتجة للغاية خلال وقت دورة المكون. تُعرف تعليمات تشغيل الآلة لإنشاء هندسة المكون المطلوبة باسم برنامج CNC.